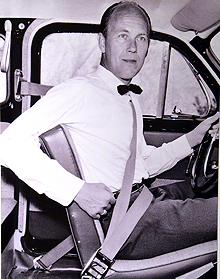

Экскурсию по заводу Volvo обычно начинают с Центра безопасности. Ведь именно безопасность – один из главных аргументов Volvo на рынке с жестокой конкуренцией. О том, что трехточечные ремни безопасности, которые повсеместно применяют сегодня практически во всех авто, придумали на Volvo, знают многие. А вот о том, что компания Volvo отозвала свой патент на эти ремни, чтобы ими могли пользоваться все, вспоминают почему-то не часто. Хотя, это не менее яркая и красивая страница в истории компании. И огромный вклад в безопасность всех без исключения автомобилей в мире.

Экскурсию по заводу Volvo обычно начинают с Центра безопасности. Ведь именно безопасность – один из главных аргументов Volvo на рынке с жестокой конкуренцией. О том, что трехточечные ремни безопасности, которые повсеместно применяют сегодня практически во всех авто, придумали на Volvo, знают многие. А вот о том, что компания Volvo отозвала свой патент на эти ремни, чтобы ими могли пользоваться все, вспоминают почему-то не часто. Хотя, это не менее яркая и красивая страница в истории компании. И огромный вклад в безопасность всех без исключения автомобилей в мире.

Наглядную демонстрацию силы удара на разной скорости в Центре безопасности демонстрирует пирамида из стульев. Это все равно, что свалиться вниз со стула. Чем быстрее едешь – тем выше падать.

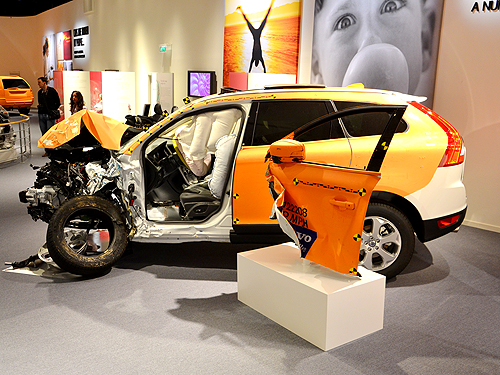

Чтобы понять закономерности деформации во время аварий, одних стандартных краш-тестов мало, считают в Volvo. В условиях реального ДТП все нередко бывает совсем по-другому. И вместо манекенов за рулем драйвер, а в салоне – живые люди. Поэтому, уже целых 43 года оперативные бригады специалистов Volvo в любое время суток и года выезжают на ДТП, произошедшие в округе Гетеборга. Они выкупают битые машины у страховых компаний и владельцев и везут их на завод для исследования повреждений. Установка Volvo сегодня, чтобы к 2020 году в их автомобилях при ДТП не было смертельных исходов. И это не менее благородная цель.

Чтобы понять закономерности деформации во время аварий, одних стандартных краш-тестов мало, считают в Volvo. В условиях реального ДТП все нередко бывает совсем по-другому. И вместо манекенов за рулем драйвер, а в салоне – живые люди. Поэтому, уже целых 43 года оперативные бригады специалистов Volvo в любое время суток и года выезжают на ДТП, произошедшие в округе Гетеборга. Они выкупают битые машины у страховых компаний и владельцев и везут их на завод для исследования повреждений. Установка Volvo сегодня, чтобы к 2020 году в их автомобилях при ДТП не было смертельных исходов. И это не менее благородная цель.

Шведы любят свои машины независимо ни от чего. Volvo почти на генетическом уровне вдохновляет скандинавскую душу. Поэтому, о своих авто на заводе Volvo рассказывают с любовью.

Шведы любят свои машины независимо ни от чего. Volvo почти на генетическом уровне вдохновляет скандинавскую душу. Поэтому, о своих авто на заводе Volvo рассказывают с любовью.

Снаружи здание завода скорее напоминает стеклянный выставочный павильон, а не промышленный объект. И вокруг нет никакой копоти, шума, шипения пара и дымящих труб. Зеленая травка, цветы, деревья, чистый воздух. Чуть ли не большой коттедж или санаторий посреди леса и каменных холмов. Может именно поэтому на Volvo работает специальная группа «нюхачей» из 4 мужчин и 4 женщин, которые оценивают запахи в салоне машин. И, не в последнюю очередь, из-за правильного запаха Volvo приглянулось Geely.

К слову, нам показали, во что превращается автомобиль после утилизации на Volvo. Например, Volvo S40 – в металлический куб весом 850 кг. Предварительно с автомобиля для вторичной переработки снимают более трех с лишним тысяч деталей. Многие из них реставрируют и продают владельцам старых Volvo на вторичном рынке. Чем не пример для подрожания для украинской утилизационной программы.

К слову, нам показали, во что превращается автомобиль после утилизации на Volvo. Например, Volvo S40 – в металлический куб весом 850 кг. Предварительно с автомобиля для вторичной переработки снимают более трех с лишним тысяч деталей. Многие из них реставрируют и продают владельцам старых Volvo на вторичном рынке. Чем не пример для подрожания для украинской утилизационной программы.

Заводская романтика

Заводская романтика

Любовь Volvo к порядку и экологии проявилась даже в экскурсии по заводу. Всех журналистов (чтобы не разгуливали и не разбегались) усадили в экскурсионный поезд. Естественно, электрический. А чтобы экскурсанты не подсмотрели какие-нибудь секреты производства, поезд ехал на хорошей скорости. Какие уж там секреты – успеть бы заснять то, что проезжаешь. Но коррепондент AUTO-Consulting успел.

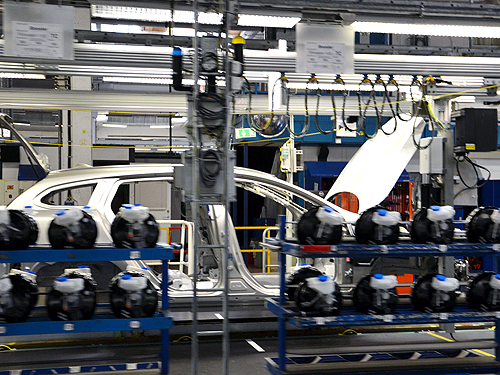

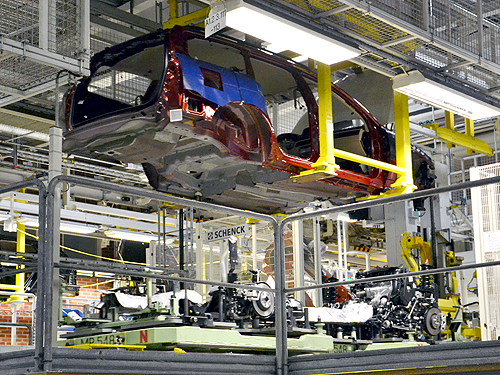

Но ожидаемого размаха мы не увидели. Все достаточно компактно, рационально и хорошо организовано. Чисто. Конвейеры идут на нескольких уровнях. Земном – где работают люди и воздушных – втором и третьем ярусах, на которых в подвешенном состоянии движутся части кузовов и узлов будущих Volvo. Так они перелетают с одной сборочной линии на другую.

Но ожидаемого размаха мы не увидели. Все достаточно компактно, рационально и хорошо организовано. Чисто. Конвейеры идут на нескольких уровнях. Земном – где работают люди и воздушных – втором и третьем ярусах, на которых в подвешенном состоянии движутся части кузовов и узлов будущих Volvo. Так они перелетают с одной сборочной линии на другую.

Чтобы соблюдать компактность и не повредить лакокрасочное покрытие, а здесь за этим, как оказалось, специально следят, перед постановкой кузовов авто на сборочный конвейер, с них снимают двери. Так экономится место, ведь для монтажа в салоне двери пришлось бы открывать. Естественно, на завершающем этапе сборочного процесса, после того, как заливаются технические жидкости, двери крепят на место. Этот прием уже используют на многих конвейерах, но только в Volvo трепетно протирают двери перед окончательным монтажом.

На заводе в Гетеборге в две смены трудятся 3300 человек. 23% из них – женщины. С конвейера сходит 6 моделей Volvo. Все с одной конвейерной линии. В том числе с правым рулем и с полным приводом. Процесс настолько гибкий и технологичный, что на одной линии могут одновременно устанавливать до 400 вариантов задней оси и 20 вариантов колес. Всего на заводе 25 линий. Помимо сборки это еще штамповка, сварка и окраска.

На заводе в Гетеборге в две смены трудятся 3300 человек. 23% из них – женщины. С конвейера сходит 6 моделей Volvo. Все с одной конвейерной линии. В том числе с правым рулем и с полным приводом. Процесс настолько гибкий и технологичный, что на одной линии могут одновременно устанавливать до 400 вариантов задней оси и 20 вариантов колес. Всего на заводе 25 линий. Помимо сборки это еще штамповка, сварка и окраска.

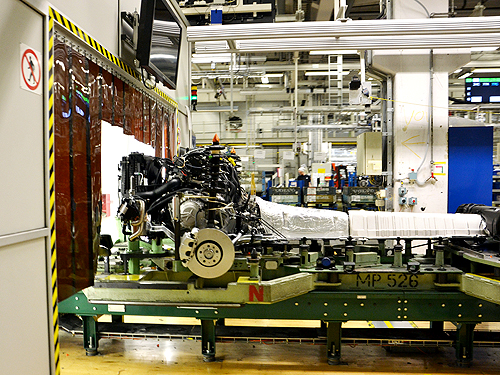

Практически каждую минуту с конвейера сходит один автомобиль. А если быть абсолютно точным – 54 новых Volvo в час. Ходовая крепится к кузову на 368 болтах. Раньше – вручную на эту операцию уходило 6-7 минут. Теперь роботы завинчивают все за 80 секунд.

Практически каждую минуту с конвейера сходит один автомобиль. А если быть абсолютно точным – 54 новых Volvo в час. Ходовая крепится к кузову на 368 болтах. Раньше – вручную на эту операцию уходило 6-7 минут. Теперь роботы завинчивают все за 80 секунд.

Всего в машине около 12 тысяч компонентов, а весь процесс производства автомобиля, начиная со штамповки кузова и оканчивая самостоятельным съездом автомобиля с конвейера, занимает 50 часов. Интересно, что 75% компонентов и материалов Volvo получает от поставщиков из других стран. И только 25% - шведского производства. Внешних поставщиков – 350, а стран, из которых производятся поставки – 20.

В бригадах на конвейере работает по 12 человек. Чтобы избежать монотонности в работе, каждая такая бригада обслуживает 6-7 участков. Многие из рабочих окончили местную школу, которая работает тут же на заводе с 1998 г и в год выпускает 122 ученика.

Ватикан и Монако

Ватикан и Монако

После осмотра завода, абсолютно естественным кажется тест его продукции. Тут же на заводском полигоне. Причем, слово «полигон» имеет полный смысл – большая, длинная асфальтированная трасса, петляющая между холмами и деревьями почти дикой природы. Того и гляди, из кустов под колеса выскочит заяц или косуля. О чем в некоторых местах предупреждают соответствующие знаки. На этом полигоне можно проверить практически все характеристики новеньких Volvo. За исключением, разве что, краш-тестов.

А при чем здесь Ватикан и Монако? Да в общем и не причем. Просто площадь завода Volvo под Гетеборгом чуть больше, чем у Ватикана и Монако вместе взятых. Точную цифру в квадратных километрах на Volvo держат в строжайшей тайне.

А при чем здесь Ватикан и Монако? Да в общем и не причем. Просто площадь завода Volvo под Гетеборгом чуть больше, чем у Ватикана и Монако вместе взятых. Точную цифру в квадратных километрах на Volvo держат в строжайшей тайне.

Киев-Гетебогр-Киев

Благодарим Группу компаний «АИС» за помощь в организации визита на завод Volvo.

|